Unsere Ingenieurteams können die Strategie für die Qualifizierung Ihrer Ausrüstung definieren.

- Definition des industriellen Produktionsschemas

- Erstellung des Qualifizierungsplans

- Erstellung der Kontrollspezifikationen

- Definition und Konzeption der Testmittel (Monitoring)

- Verfolgung der Labortests

- Analyse von Berichten

- Erstellung von Qualifizierungssynthesen („NSQ“ – Notes de synthèse de qualification)

- Erstellung des DTR

- Aufrechterhaltung der Qualifizierung

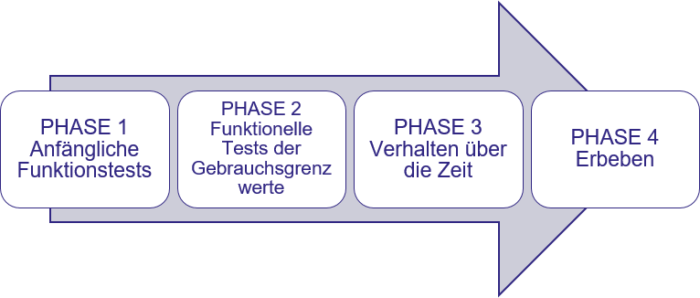

Die Qualifizierungen laufen dann in mehreren Phasen ab:

PHASE 1

Anfängliche Tests

- Visuelle und mechanische Kontrollen

- Kontrollen der von den Mänteln gewährleisteten Schutzgrade

- Dielektrische Festigkeit bei 50 Hz

- Isolationswiderstand

- Dielektrische Stoßfestigkeit

- Verbrauch

- Überlast- und Kurzschlussfestigkeit

- Elektrische Kontinuität mechanischer Massen

Funktionstests

- Funktioneller Validierungstest

- Reduzierte Funktionsmerkmale

PHASE 3

Einschätzung des Verhaltens über die Zeit

- Ein- und Ausstecken von Karten

- Mechanische Schwingungen

- Schnelle Temperaturschwankungen

- Trockene Wärme

- Feuchte Wärme

- Kälte

- Verlängerter Betrieb

PHASE 2

Tests an den Grenzen des Funktionsgebrauchs

- Einfluss der Umgebungstemperatur

- Einfluss von Feuchtigkeit

- Einfluss der Versorgungsspannung

- Einfluss einer gedämpften Schwingungswelle

- Einfluss von schnellen Burst-Transienten

- Einfluss von abgestrahlten elektromagnetischen Störungen

- Einfluss von elektrostatischen Entladungen

- Einfluss von leitungsgebundenen Funkstörungen

- Einfluss des Magnetfelds

- Einfluss von hochenergetischen Überspannungen

PHASE 4

Erdbeben

- Biaxialer Erdbebentest mit Beschleunigungsdiagramm

Zur Ausführung dieser Tests in kürzester Zeit stützen wir uns auf ein Netzwerk von Partnerlabors.

Wir führen alljährlich etwa ein halbes Dutzend Qualifizierungen durch.